伺服主驱动是金属成形机床的发展趋势

|

伺服主驱动是金属成形机床的发展趋势

-------文/齐俊河 金属成形是指利用有源动力,在工装模具的限制范围内,使金属材料发生变形而得到所需形状的过程。在金属成形的三大行业锻造、冲压和钣金制作中,四大要素设备、模具、原材料和工艺缺一不可。下面按行业把金属成形机床主驱动方式的未来发展趋势做一下展望,以便各技术装备企业规划自己的发展方向,并帮助各金属成形零部件制造企业选择采购机床,提高产品质量,降低生产成本,提高核心竞争力。 网络化、信息化和智能化,不仅会改变我们的工作和生活方式,而且也要颠覆中国制造和金属成形加工行业。金属成形企业自动化、信息化和智能化建设是当前的当务之急,其中,采购智能化机床或进行机床智能化改造,是企业智能化建设的必备功课。 无论是锻造机床,还是冲压钣金机床;无论是机械机床,还是液压机床,都在向伺服主驱动方向发展,不仅工艺性好,而且节能,容易实现自动化集成、信息化联网和智能化控制。 锻造的四种成形装备中,锻锤已经从蒸汽驱动、空气驱动发展到当下最常用的电液驱动,有的机床企业,未雨绸缪,已经研发出机械伺服驱动的锻锤,完全颠覆了传统锻锤采用流体介质传动的理念,是锻锤驱动方式的革命性变化。螺旋压力机从飞轮摩擦驱动发展到当前最常用的变频(或永磁)电机直接驱动,目前也有企业已开发了伺服电动直驱方式,效果更好、性能更优。机械压力机,俗称模锻压力机,驱动电机也从传统的异步交流电机升级为伺服驱动方式,省掉了减速机构,使压力机结构更加简单,便于维护,甚至是造价更加便宜。只是受伺服驱动电机功率的制约,目前还很难制造重型锻造机床。锻造液压机由水压机发展到当下最常用的油压机,油压机也从传统的阀控方式(需要蓄能器)向泵控伺服方式(不需要蓄势器)发展,大大提高了液压机的能量利用率和冲次,在液压机与机械式压力机的性能对比中,提高了自身的综合竞争力。另外,锻造制坯机床辊锻机和楔横轧机,也采用了机械伺服直驱方式,结构简单,制造容易,降低能耗,性能优越。

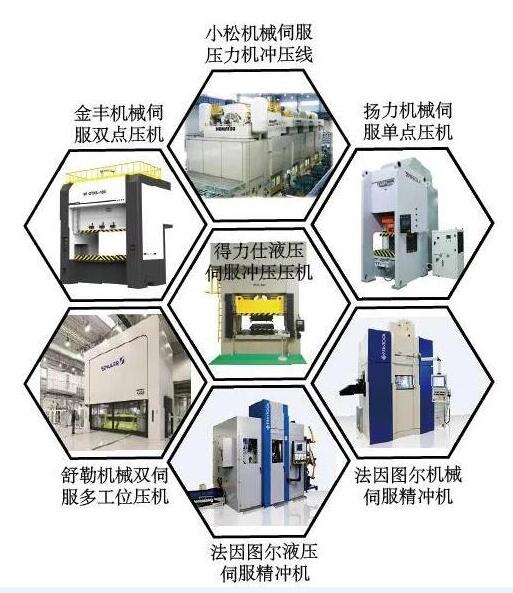

冲压的两大类成形机床中,机械压力机的伺服电机驱动将逐步取代传统的异步电机驱动,从而完成冲压机床和生产工艺的一次革命。在欧、美、日冲压行业,机械伺服压力机已被广泛使用,据悉像舒勒、小松这样的世界顶级冲压机床公司,对于大型压力机用户,已不再推荐使用传统式机械压力机;根据中国锻压协会了解到的信息,世界顶级汽车公司在中国的合资企业,其主机厂冲压车间,今后也不再采用传统式机械压力机。液压机的液压伺服直驱技术也将推动液压机的技术变革,降低能耗,提高冲次,进一步提升液压机的综合性能,从而拓宽液压机的应用范围。精冲压力机也在由目前普遍采用的液压阀控(带有蓄势器和大油箱)压力机向泵控伺服驱动(没有蓄势器,只用小油箱)方式,甚至是向机械伺服驱动方式(目前仅用于200T以下的小型压力机)发展。热冲压压力机与精冲压力机的发展思路同出一辙,也正在由液压阀控压力机向泵控伺服驱动方式,甚至是向机械伺服驱动方式发展。

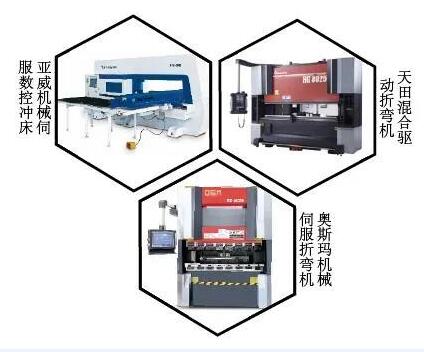

钣金的两大类机床中,数控冲床由雏形的步冲机,跨越式发展到机械式数控冲床,又逐代发展到液压伺服数控冲床,最后发展到今天最为流行的机械伺服数控冲床,不仅更加节能、降低震动和噪音;而且还大大提高数控冲床的适应性,不仅仅可以用于冲裁,而且还可以实现更多的板材成形,同时提高冲模的使用寿命,加强了自身与激光切割相比的工艺优势。在各种金属成形机床中,数控冲床的发展可谓神速,在短短的几十年,数控冲床就发生了四代的变化,未来的数控冲床会是什么样子?值得期待。钣金加工的另外一款关键机床,数控折弯机与数控冲床一样,在短短的几十年,经历了从数控液压、数控液压伺服折弯机到今天普遍采用的数控伺服混动折弯机,机床不仅环保节能,而且机床工艺性好,便于实现自动化、智能化生产。另外,值得大家关注的是,在小型数控折弯机中,采用数控机械伺服驱动成为一种趋势,它相比前几代折弯机,除了具有伺服混动折弯机的各种优点外,驱动结构更加简单、便于保养维护,制造成本更低。

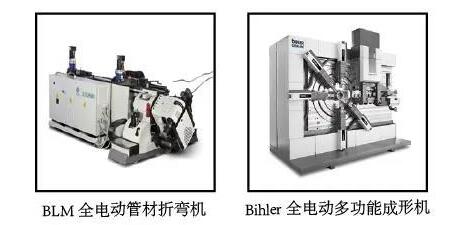

金属管材和线材的两大类成形机,管子折弯机和线材弯曲机也由早期的普通液压主驱动和液压伺服进给,发展到纯机械伺服主驱动和机械伺服进给全电动化方式,使机床结构更加简单,更加容易实现自动化,便于维护保养,操作安全可靠,可实现节能、绿色生产。

总之,金属成形机床主驱动的伺服化,使设备性能更优,工艺性更好;更适合实现自动化生产、信息化管理、数据化诊断;更加节能环保,人文绿色,可持续发展。希望各金属成形机床企业,能加强伺服驱动机床的研发和制造,各锻造、冲压和钣金制作企业,积极采用最先进的伺服驱动机床,不仅为企业打开一个前途无量的市场,而且使企业能够承担更大的社会责任,为企业、为行业,为国家、为社会开创一个更加美好的生存空间! |