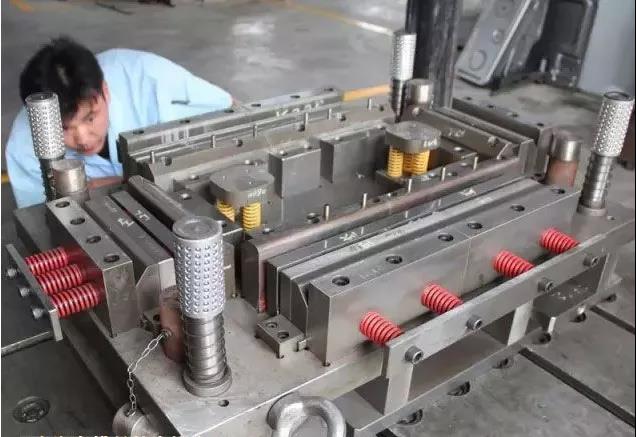

谈如何提高冲压模具使用寿命

|

冲压模寿命以模具失效前的冲压次数为衡量标准。冲压模具失效形式主要表现为磨损失效、变形失效、断裂失效和啃伤失效等等。然而,由于冲压工序不同,工作环境条件的不同,影响冲压模具寿命的因素是多方面的。因此,我们有必要从冲压模的设计、制造以及使用设备等方面进行综合分析,探析影响冲压模具寿命的因素,从根本上控制失效形式的发生,从而提高模具的使用寿命。

一、引言 模具在正常工作中,冲出废品工件以前所冲制工件的数量称为模具寿命。模具因自然磨损或损坏,致使模具不能继续冲出合格工件,称此为模具失效。在冲压生产中,一般大型冲压件模具价格都在几十万以上,有的甚至上百万,资金的投入比较可观。因此,模具寿命直接影响到产品质量与企业效益。所以各生产企业对于模具的使用寿命,在冲压设备、模具维护保养以及模具设变整改等方面,都在不断地进行改善,尽可能地提高模具寿命。

二、模具失效的主要表现形式——磨损 模具在生产过程中因摩擦产生自然磨损,是一种正常失效方式。凸、凹模的磨损形式可以分为:凹坑磨损、斜向磨损、凹坑——斜向磨损(如图1所示)。这些磨损形式主要是由作用在凸、凹模各工作面上的压力、板料相对于凸、凹模的相对滑移,以及冲压次数所决定的。 常见的型面磨损形状 (A)凹坑磨损 (B)斜向磨损 (C)凹坑-斜向磨损 1-凸模侧面 2-凸模端面 3-凹模端面 4-凹模内侧面 凸、凹模刃口磨损过程可用磨损曲线趋势图来表示。模具刚使用不久,磨损量增加较快,这时称为初期磨损;以后在相当长的工作时间里,磨损量较为稳定地缓慢变化,称稳定磨损;此后,刃口磨损量又急剧增加,称急剧磨损。从磨损曲线趋势图中我们可以看出,随着模具冲裁次数的增加,凸模型面的磨损加剧。若延长模具型面两次修磨间的冲压次数,应尽可能地增加稳定磨损区域,则可推迟凸模型面的急剧磨损,从而提高模具的使用寿命。 以冲裁模为例,如图3中所演示的冲裁过程,由于板料在冲裁过程中的弯曲变形,凸、凹模的端面仅在刃口附近与板料接触,刃口部分承受集中应力载荷的作用。

冲裁模附近板料受力图 1-凸模 2-凹模 3-板料 F1、F2——分别为凸、凹模对板料的垂直作用力; F3、F4——分别为凸、凹模对板料的侧压力; μF1、μF2——为凸、凹模端面作用于板料的摩擦力; μF3、μF4——为凸、凹模侧面作用于板料的摩擦力; 在冲裁过程中,板料受到以上各力的综合作用。 垂至于板料方向的冲裁力:F=F1+μF3 或F=F2+μF4 平行于板料方向的作用力:F5=F3+μF1 或F5=F4+μF2 由上述受力分析,我们可以看出F1、F2不在一条直线上,产生的力矩M引起的弯曲使板料的变形局限于凸、凹模间隙及其附近部分。对于凸、凹模端面,刃口部分承受集中应力的作用,应力随着离开刃口距离的增大而急剧减小。一般来说,间隙减小,冲裁力F与摩擦力μF都增大,使刃口所受压应力增大,造成刃口变形,与端面摩擦加剧,甚至可能发生崩刃等设备事故。所以,过小的间隙对于模具寿命来说也是极为不利的。合理地增大间隙可以有效地减小磨损消耗。 在实际生产过程中,由于冲压零件的原材料厚度公差超差、材料性能波动、表面质量较差(如锈迹)或不干净(如油污)等,都会造成模具的工作零件磨损加剧,甚至产生崩刃等不良后果。 在冲压加工中为了减小凸、凹模间的磨损,采取润滑措施是必不可少的。加入适当润滑剂能有效地提高模具寿命。使用润滑剂后,可在板料与凸、凹模之间形成一层薄膜,将两者之间的滑动表面相互隔离,因而可以有效的减小型面间摩擦力和磨损现象。另外,模具在生产过程中会出现模具型腔过热现象,特别在高气温时段容易发生,如加入润滑剂则能有效地减轻因型腔过热而造成的冲压件质量问题。我们以冲Ф10mm孔的板材为例,板材厚度t=1mm,图4是其加入润滑剂与未加润滑剂的润滑效果图:

润滑效果图 1-无润滑2-加入机油润滑 三、提高模具寿命的措施及实施办法 1、生产前期对所生产的冲压件进行工艺评审及工艺优化 对冲压件的结构设计要尽可能最大限度地符合冲压工艺性要求,选择合理的工艺搭边。 为此,在模具设计过程中应当注意以下几点: ① 尽可能采用冲压工艺性好的原材料,以减少冲压变形力; ② 冲压前应严格检查原材料的牌号、厚度及表面质量等,并将原材料擦拭干净,必要时应清除表面氧化物和锈迹; ③ 根据冲压工序和原材料种类,必要时可安排软化处理和表面处理,以及选择合适的润滑剂和润滑工序; ④ 在确认下料尺寸时,应当根据零件的加工批量、质量要求和模具配合间隙,合理地考虑板料的搭边尺寸,因为过小的搭边值往往会造成模具的急剧磨损或凸、凹模啃伤。 2、合理地设计模具结构,改善模具制造过程中热处理工艺 增大上模座与下模座的厚度,加大导柱、导套直径,以提高模架的整体刚性。要避免凸、凹模在垂直和水平剖面内的尖角过渡,以减小冲压过程中的应力集中,延缓磨损。另外,对于截面急剧变化的整体式凸、凹模,应该以较大的圆角半径和锥度来过渡。 根据冲压件数模确定冲压件的下料尺寸,从而保证模具型腔内的定位装置的合理化,以减少毛坯因定位误差在冲压过程中给模具带来的负面影响。 在热处理工艺中,采用表面强化处理,使冲压模的成形零件“内柔外硬”,以提高其耐磨性、抗粘性和抗疲劳强度,其方法有渗氮、渗硼、渗硫、电火花强化、离子注入、淬火后的气相沉积碳化物(如TiC)等。 模具在使用一段时间后,容易使模具内部产生热应力,为此,应加以冰冷(低于-78°C)措施或超低温处理,以提高其耐磨性。热处理时要强韧匹配,柔硬兼顾,从而使模具寿命有效地提高。 3、结合冲压设备的性能特点,提高模具寿命 冲压设备(如油压机)的精度、稳定性与刚性对冲压模寿命的影响极为重要。冲压设备的精度高、刚性好,冲压模的寿命将大为提高。例如江铃控股有限公司冲压厂现有2000T冲压生产线(1台2000T、2台1000T、2台800T)均为油压机,油压机具有采购成本低、成形性能好、保压时间长的特点,模具整体受力均匀,不易发生因模具受力不均而导致的失效发生。 4、正确维护、保养和存放模具 使用正确的维护、保养和存放模具的方法,对于提高模具使用寿命十分重要。下面是结合在冲压生产过程当中的一些维护、保养模具的办法: ① 生产前期须正确安装、调试模具,使模具处于最佳工作状态; ② 严格保持模具工作型面的清洁度,生产之前操作工应将凸、凹模型面仔细擦拭,防止灰尘、杂物附着于型面之上; ③ 操作工要严格按照规程正确送料,防止因误送料或板料定位偏差而引起的模具损坏; ④ 定期对模具进行合理地润滑与冷却,减少模具在生产中多余的磨损,消除模具内部的热应力; ⑤ 严格控制凸模进入凹模的深度,加力不可过大,最好控制压力参数在压机额定压力的60%以内,以免加剧型面的磨损,防止冲叠片; ⑥ 冲压模在存放时,应使其上下模保持一定的空隙(大型冲模一般都有限位块),以保护刃口,最好使用弹性元件保持模具松弛状态。注意,模具不宜叠加存放。 以上几点办法是生产过程中都应做到的,对于以冲压为主的企业来说,提高冲压件质量、降低成本、延长模具寿命,是提高企业效益的关键。 四、结束语 总之,在模具设计、制造、使用和维护全过程中,应用先进制造技术和实行全面质量管理,是提高模具寿命的有效保证,并且致力于发展专业化生产,加强模具标准化工作,除零件标准化外,还有设计参数标准化、组合形式标准化、加工方法标准化等,不断提高模具设计和制造水平,这些对于提高模具寿命来说,都是十分必要的。 来源:五金冲压模具设计资料 |