如何优化钣金生产线

|

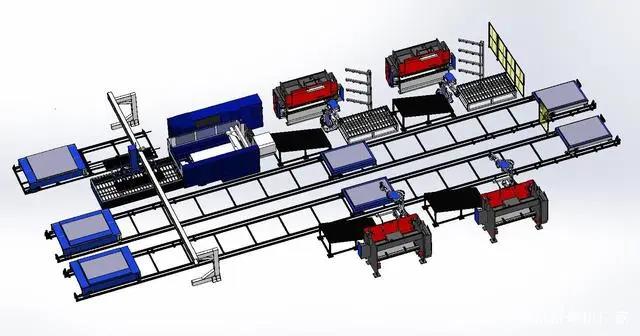

现在越来越多的钣金公司在提高生产线效率的过程中认识到了钣金自动化的好处,因此,很多工厂在准备重组其内部生产流程。然而,值得注意的是,他们通常只考虑了各个工作单元,从而忽略了从原材料出库到成品装运的整个过程。因此如何优化钣金生产线中板材的搬运与仓储就显得尤为重要了。

大部分企业可以通过以下三个步骤优化板材的搬运与仓储 一、检测板料流动的优化潜力 想要有效地将自动化集成到操作过程中,我们应该从获取原材料开始仔细检查整个过程。 1、优化的需求。 通常,我们发现加工的原材料会被随意地放在某个地方,放置在恰好有空间的仓库中。然而,这种平面储存方式并不是确保物料有效流动的最合适方法。最好是建立一个智能料库仓储系统,并确定哪种存储料库与原材料以及加工的后续步骤相匹配。 2、可用空间的使用。 这在许多地方都有优化潜力。在规划自动化解决方案时,根据当地条件进行调整是非常有用的。 3、机械设备连接的优化。 在许多情况下,现有的数控机床设备的安装并没有以某种方式集成到整条生产过程线中,这使得它们无法在交互时获得最佳的结果。 尤其是在这种情况下,与材料流动有关的根深蒂固的习惯和传统观念始终存在。所以,企业必须学习新的板料流动概念。 4、制造商的独立整合。 在计划阶段就可以进行。在这种情况下,重点放在公司和生产的具体要求上。客户选择满足其需求的机器,我们提供流畅的连接。 制造商独立整合的另一个优势:绝对的长期可持续性。机械的更换和装置的扩展可以以模块化的方式实现。这样可确保安装随时适应当前的生产要求。 二、选用合适的自动化程度评估方案 无论是剪板机剪切或激光切割系统,材料必须从仓库中取出并运输,以便快速有效地进行进一步加工。在这一过程中,必须尽可能快地使用机器,从而节省不必要的停机时间。 单独评估可以确定自动化程度:完全或半自动化。并将合适的解决方案,以有用的方式整合到现有的生产中。 自动化单元可以独立于制造商进行灵活的连接和集成,也提供了将来使系统适应当前条件并进行相应扩展的可能性。 在此,优先考虑客户的特定要求和目标,以及选择合适的解决方案,它可以完全在全自动模式下运行,甚至可以在半自动模式下灵活运行。通过使用模块化组件,可以灵活地扩展系统。因此,板材流动解决方案可以随着生产能力的自动化和程度的提高而增长。 三、为材料和生产选择最佳的存储类型 在第一次规划会议和客户目标中,通常已经确定了哪种类型的存储最适合于精确的位置条件。储存钣金的数量、现有的储存空间和生产所需的材料是决定性的目标变量。这些因素决定了料库的大小和自动化解决方案所需的速度。 此外,还必须考虑材料的后续加工。例如,如果一台机器是为了生产目的而连接的,仓库应该能够使用半自动或全自动的自动化解决方案。 |