汽车车身轻量化的同时如何保证车身的强度?

|

车车身作为汽车的骨架结构,在进行轻量化设计的前提是保证车身的强度,保证乘客的驾驶安全,而不是为了轻量化而放弃车身强度,置乘客安全于不顾。在对车身骨架零件进步设变,如材质变化、料厚变化、造型变化,在有设变的时候,都是要进行CAE分析车身刚度、强度、零件的成形性。

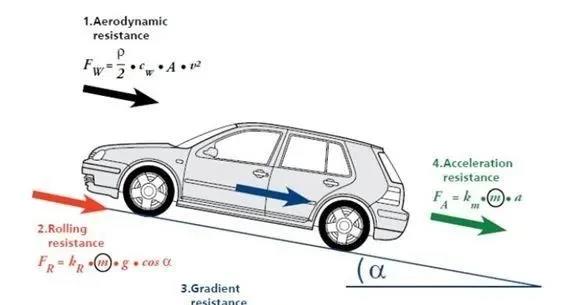

随着人们对生活环境质量要求越来越高,国家对汽车的环保节能也要求越来越高。国六的实施,车身轻量化的课题也越发重要。据试验证明:汽车重量降低1%,油耗可降低0.7%;汽车重量降低100 kg,CO2排放量可减少约5 g/km;此外车身轻量化对提升加速性能、操控性能、安全性能等方面也起到很大的作用。而汽车车身占整车重量30%左右,所以车身轻量化在整车轻量化上占据非常重要的位置。

目前,进行车身轻量化的措施主要有三个方面。一是材料轻量化,如高强钢、铝合金、碳纤维等轻质材料的使用;二是车身结构优化,利用CAE软件对车身进行分析优化从而实现零件重量、数量、结构优化;三是制造工艺的创新,如热成型冲压制造工艺、辊压成型工艺、液压成型工艺、使用激光拼焊板等。下面就这三个方面进一步说明。

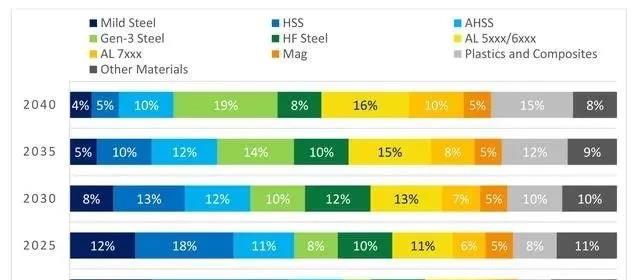

材料轻量化 目前汽车轻量化常用的轻质化材料有:高强度钢、铝合金、镁合金、碳纤维复合材料。据中国汽车技术资料显示,至2020年,高强度钢在汽车应用比例达到50%以上,单车用铝量达190kg,用镁量达15kg。另据美国汽车研究中心发布的《技术路线图:材料和制造》资料显示,未来第三代先进高强钢(Gen-3 Steel)、5系6系铝合金、7系铝合金、工程塑料以及复合材料的使用将会大比例提升。具体数据请查阅上图。 我们常说的高强度钢(HSS)一般屈服强度在210Mpa-550Mpa之间,抗拉强度在270Mpa-700Mpa。目前来讲高强度钢是车身零件使用最为广泛的材料。如上汽大众途昂高强度板的使用比例超过80%,JEEP大指挥官高强度板的使用比例为76%,而WEY VV7 PHEV 高强钢使用比例也达到了75%。 铝合金比强度高,在保证车身强度的同时能够有效降低车身重量。铝车身一般在高档车中使用如我们熟知的奥迪A8L、捷豹XEL、福特F-150,作为造车新势力的蔚来在其ES8上也使用了全铝车身架构,而ES8在2019年的C-NCAP碰撞测试中也获得了五星级评价 。

碳纤维是一种含碳量在95%以上的高强度、高模量纤维的新型纤维材料,密度比铝轻30%、比钢轻50%,而强度是钢的7-9倍。碳纤维的应用主要在赛车、超跑上,像布加迪、法拉利、兰博基尼、宝马等,前途汽车的K50的车身覆盖件则采用了碳纤维。

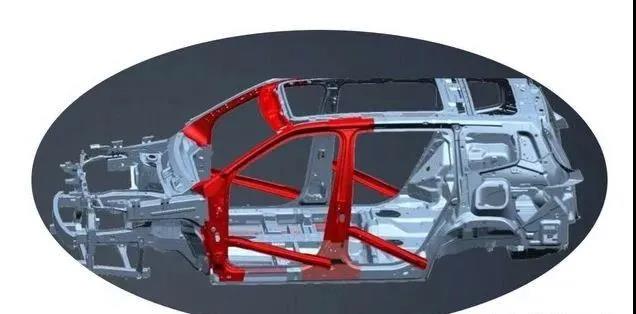

车身结构优化 利用CAE软件对车身数字化模型进行分析,计算汽车车身结构刚度、强度、模态等参数,在保证车身碰撞安全性的前提下优化零件结构、去除零件冗余部分、减少零件数量,从而实现车身重量的降低。 通过减少零件数量优化结构重量,有一个很好的案例的就是:SUV车型侧围内板后段(C柱、D柱)三个冲压单件整合成一个零件,既减少车身重量,又减少工装开发成本、生产成本和原材料成本。类似此种模块化设计在B柱加强板也存在,有些车型的B柱加强板可能是分成上下两段以便降低模具开发的难度,但是随着模具供应商对高强板开发经验的积累,目前是完全能满足要求的。

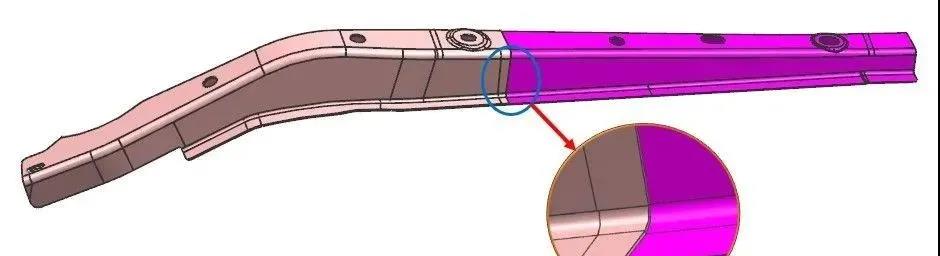

制造工艺创新 我们都知道一辆车设计的再好,那也得有能实现量产的制造加工工艺,不然也只是虚无的海市蜃楼。目前车身轻量化制造工艺的创新应用,主要有热成型冲压制造工艺、液压成型工艺、激光拼焊板等。 热成型工艺在车身结构件上应用越来越广泛,如A柱、B柱、侧围上边梁、中央通道等。 液压成形是指用液体的压力代替刚性的凸模或凹模对板料进行冲压加工的方法。液压成形主要用于截面线为圆形、矩形或者不规则形状空心零件的成形。如我们常见的车架梁如果不是使用液压成形的话,则需要内板和外板两个零件焊接成盒状总成,运用液压成型则可以减少零件数量降低总成的重量。 激光拼焊板是将不同材质、不同料厚的冲压板材通过激光拼焊到一起之后再进行冲压加工的板材。在需要强度的部位使用强度高、板料厚的板材,在强度需求小的部位适当选择强度低、板料薄的板材,并将它们焊接在一起,激光拼焊板能有效降低车身重量、减少零件数量、减少工装开发成本等。常用拼焊板的车身零件有门内板、纵梁等。

轿车前纵梁拼焊产品数模 |