冲压外覆盖件生产过程的质量控制

|

文/王学甫·杭州吉利汽车有限公司 本文着重针对汽车车身外覆盖零件生产过程中产生的缺陷,导致表面面品合格率偏低的问题,通过对生产中的每个环节来加以排除,找出问题产生的原因,层层分析与制定出快速有效的工艺方案,并对12 年来个人从事冲压外覆盖件的生产经验,平时遇到过问题的处理方法加以总结和提炼。针对生产过程中冲压件的质量控制,从冲压工艺分析、模具应用、冲压件检具使用、质量管理等方面进行剖析,对生产过程中冲压件质量控制进行经验总结和技巧分析,探讨零件质量控制的新途径。希望在今后工作中遇到冲压外覆盖件的类似问题时,可作为借鉴和应用,以便更好地提升冲压件的合格率。 冲压生产工艺流程 汽车外板件生产流程通常分为:原材料进厂检查及入库、原材料开包清洗上线、模具拉延切边零件成形、机器人转运零件、线尾监控成品件质量、零件装箱入库等。冲压各阶段过程管理的制定应以消除和防止冲压缺陷的产生为目标,同时应考虑工装制造能力、生产水平、工装制造周期、投资成本及冲压生产的场地条件和生产设备等。下面我们就各具体环节在生产过程中出现的问题加以仔细分析。 各过程的质量控制 原材料进厂质量控制 冲压原材料钢板的进厂环节,应确认钢板材质、牌号是否符合采购下单的要求,进厂时需接收钢材厂家提供的材质分析及力学性能报告,同时了解材料生产日期,防止过期材料入库。针对原材料本身,应查看钢板包装是否破损、包装是否规范以及原材料防护垫是否规范,以防止上下板料被压伤或材料窜位。 板料开包上线质量控制 ⑴板料开包上线检查。 首先使用剪刀剪开包装带,包装纸上的胶带撕开后,小心打开包装纸防止灰尘掉入,再拿除尘布擦拭材料上表面。因为材料分张器带有磁力,可能会把小铁屑带到材料上导致零件表面出现包和坑等质量问题,所以要做好材料分张器的清洁,如图1 所示。

图1 分张器清洁 机器人在往输送皮带机上放料时,需要关注材料两边不能和皮带机的皮带边接触,因为长此以往会使皮带边被磨坏,导致碎屑被带入模腔内造成零件不合格,所以要做好轨迹调整使材料两边正好位于皮带中间以防止磨边,如图2 所示。

图2 材料摆放位置 ⑵板料上线清洗涂油控制。 线首皮带机分为进料皮带机、对中皮带机,由于皮带是直接跟材料表面接触,也是影响外板件质量的因素之一,在使用中可能会因将一些细小的异物带进模具中造成凸包。皮带机上加装自动上下清洁皮带的毛刷装置,可以时刻清洁皮带表面,生产前工作人员必须将每根皮带认真擦拭一遍,防止皮带表面的油跟材料表面接触后被带入模腔导致油包,如图3 所示。

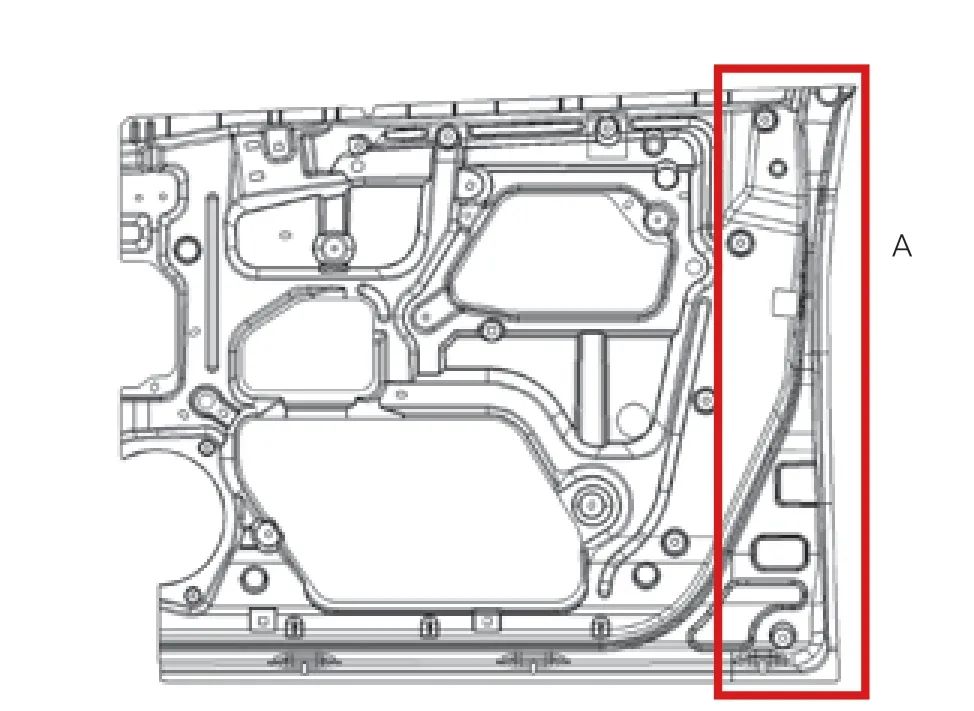

图3 皮带机清洁毛刷 清洗作为外板件的重中之重,清洗机里的清洗油要委托厂家一个月进行一次化验,以确保水分、清洁度等指标合格;清洗机里的过滤器要半个月检查一次洁净程度,及时更换脏了的过滤器。 深拉延的外板件需要涂油,要控制涂油量在合理范围内并设定涂油区域,防止油雾太多形成油颗粒滴在材料上面导致油包;涂油机里的拉延油要委托厂家一个月进行一次化验,查看里面的水分、清洁度等指标是否合格;涂油机里的过滤器半个月检查一次洁净程度,及时更换脏了的过滤器。 冲压件成形质量控制 汽车冲压件形状一般都比较复杂,在制定成形工艺过程中结合金属板料的应力、应变状况、材料压力状态下流动规律等因素,可有效提高工艺制定的正确性和降低零件质量事故的发生。以某车型前车门后部为例(图4),成形工艺为:⑴拉延;⑵二次拉延、切边、冲孔;⑶切边、冲孔、整形、侧切边;⑷分离、冲孔、翻边、侧冲孔。

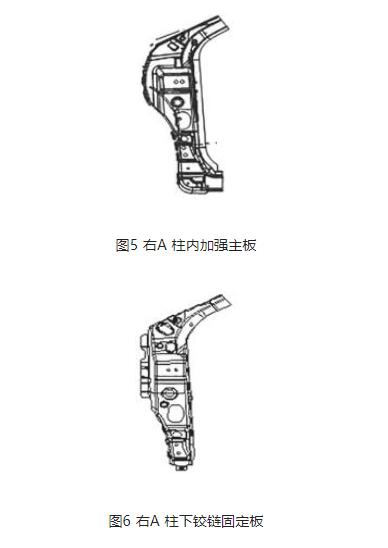

图4 前车门后部 由于该零件A 区形状复杂、拉延深度大、拉延阶梯多,如果采用一次拉延容易因材料流动不足导致表面开裂,采用二次拉延基本可消除此类质量问题。 冲压模具质量控制 模具在汽车冲压工序中占据着主导地位,模具维护保养不到位会直接体现在冲压件上,会产生零件毛刺、拉毛、走料线严重等质量缺陷。模具管理应以全生命周期管理,在新车型车身的前期开发阶段要最大可能地完成模具整改工作,原因是量产后模具状态基本不会发生大的变化,开发过程中模具设计状态的确认尤为重要。量产后,模具的维护保养应作为常态化工作开展,这是冲压件质量控制的重要保障。 模具保养应根据冲压件生产冲次的记录来确定保养的时间,模具内腔结构应以一季度一次进行拆解清洗、润滑,模具型面应经常进行修整、打磨;模具的日常清洗是十分必要的,控制水压和清洗液配方可以消除模具表面细颗粒,避免冲压件产生质量问题。 ⑴拉延模:拉延模的精度很高,只要有一点脏东西被压在模腔里也会使零件产生凸包、凹坑、压印等缺陷,要做好以下各项工作。 ①拉延模上模有排气孔:排气孔可以防止拉延时上模产生真空导致零件下不来,因为脏东西容易由此进入,所以要在排气孔上方加防尘盖。 ②拉延模上的拉延筋有用来防止拉延时零件起皱和零件表面产生应力的作用,但由于拉延时会产生很大的摩擦并发热,导致材料拉毛粘在拉延筋上或带入模腔使零件产生凸包、凹坑、压印等质量问题,所以在每批次生产完成后,要做精细的保养工作和全面清洗,必要时还要对拉延筋表面进行强化处理。 ③每批生产完后,记录清洗保养过程。 ④生产前,上下模用专用除尘布进行擦拭。 ⑵修边冲孔模:修边时很容易产生毛刺铁屑、冲孔废料掉落在模具表面上导致零件压印质量缺陷。 ①将修边刀口实行二级阶梯废料刀口,减少分断刀口产生的毛刺铁屑; ②将修边模上普通刀口改为鹅颈刀口,减少毛刺铁屑; ③将普通冲头更换成有推废料销的冲头,冲下的废料被推料销推下废料孔,避免冲孔废料上浮; ④临时解决铁屑方法:将黄油刷在下模刀口上,使修边产生的小铁屑粘在黄油上不被带到模具表面; ⑤检查修边后的零件边缘(圆角带、光亮带、断裂层、毛刺区)来判断刀口间隙是否合理; ⑥每批生产完,对清洗保养过程进行记录; ⑦生产前,把上下模用专用除尘布进行擦拭; ⑶整形翻边模:整形翻边上下模贴合面与零件接触面积大,很容易产生压印。 ①需要将翻边的上下模贴合面进行避空,缩小贴合面范围,减少压印; ②将翻边模翻边口进行每批次保养打光,防止翻毛产生铁屑; ③每批生产完,记录清洗保养过程; ④生产前,把上下模用专用除尘布进行擦拭。 ⑷分离冲孔模:分离冲孔时很容易产生毛刺铁屑、冲孔废料掉落在模具表面上导致零件压印质量缺陷。 ①零件分离用上专用刀口时,需要将上下刀口间隙调整到位; ②将普通冲头更换成有推废料销的冲头,使冲下的废料由推料销推下废料孔,避免冲孔废料上浮; ③临时解决铁屑方法将黄油刷在下模刀口上,使修边产生的小铁屑粘在黄油上不带到模具表面; ④每批生产完,对清洗保养进行记录; ⑤生产前,上下模用专用除尘布进行擦拭; ⑥检查修边后的零件边缘(圆角带、光亮带、断裂层、毛刺区)来判断刀口间隙是否合理。 冲压检具质量控制 ⑴检具使用中定位基准的控制。 在生产过程中必须保证模具与实际生产中的零件尺寸保持一致,为检验这项要求,使用检具对零件进行尺寸检测是非常必要的。 在冲压件检具检测过程中,定位基准控制的不好往往会在零件焊接分总成过程中出现异常情况。以某车型右A 柱内加强主板(图5)与右A 柱下铰链固定板(图6)配合为例,在冲压件检具放置定位销时未注意零件定位基准,导致出现卡死状态。

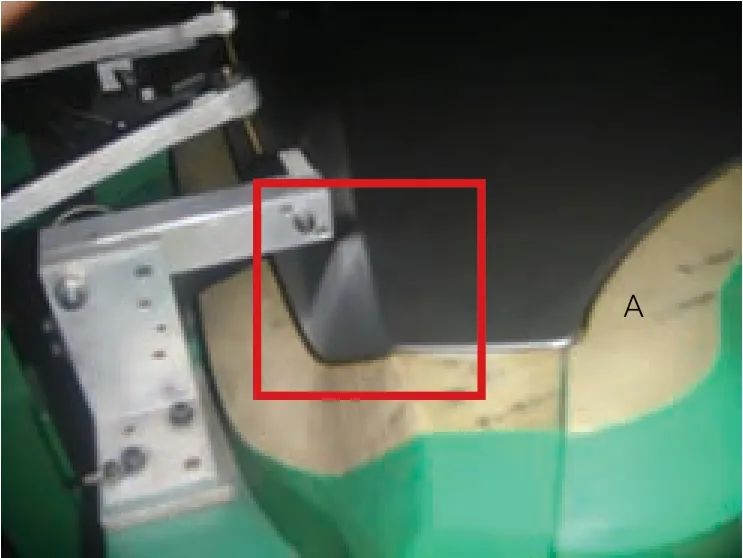

⑵检具测量型面基准的控制。 冲压件检具测量的主要类型有三种:型面、间隙、孔,测量工具最常见的有面差仪、游标卡尺、间隙尺、刻度尺。在测量过程中型面基准的选取尤其重要,只有选取合适正确的基准面才能得出正确的测量数据,特别是汽车外板件在保持整车流线型外观,避免不合理的零件配合阶差,正确的型面数值是很重要的,下面以某车型机盖外板(图7)为例进行说明。

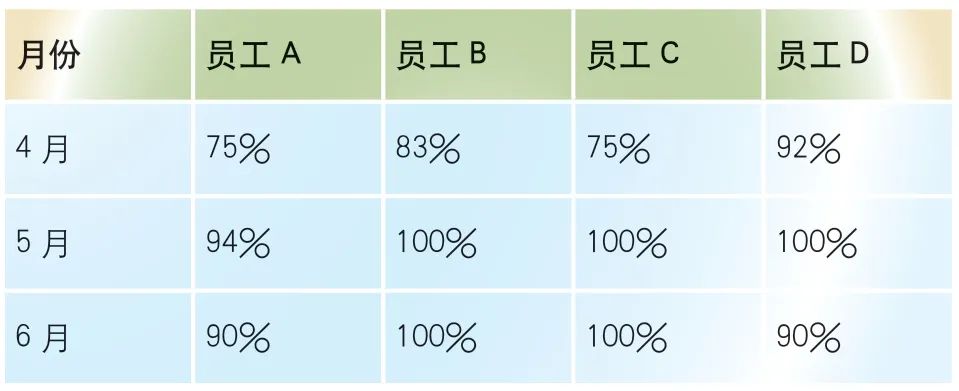

图7 某车型机盖外板 在全尺寸检测中A 区域内有两个点需要测量,该区域型面为存在坡度的扇形面,如果单纯的选用X轴方向或Y 轴方向作为测量型面的基准面很难得出正确的测量值,如果沿扇形面方向作为测量型面的基准面,得出的测量值与三坐标测量值基本吻合。 自动化生产过程质量检验 目前在冲压件生产中,越来越依靠机械手与压机的配合完成零件的自动化生产,实现冲压生产率的提高。以某车型前门外板为例,生产节拍在每分钟6 件左右,监控员很难实现对零件的全面检查。为保证零件质量,需要对检验方式进行优化,包括质量管理中采用检验员抽检方式减少监控员检查项目、分区域循环检验等方式。 质量检验人员的技能控制。质量检验人员的选拔上岗需要经过严格的考核,在新老交替不断的情况下人员水平参差不齐,通过组织对质检员的协作意识、业务知识、业务能力、敬业精神、工作方法等五个方面进行综合评价并得出结论:工作方法和协作意识得分较低。因此,在生产过程中需要对检验人员建立动态培训考评项目。通过建立周期性的故障设置考评方式,对检验人员进行技能考核,可有效保持员工的正确检验方式。表1 为某厂实施故障设置考评方式后,检验人员3 个月内检出率。

表1 检验人员3 个月内检出率 结束语 随着消费者经济实力和质量意识的提升,对汽车质量的要求也越来越高,在质量控制方面不仅要从整体方面进行管理,也要从工艺、模具、检具、检验方式等细节入手,合理的工艺路线、先进的冲压三要素、合理的环境、科学的质量管理手段等共同作用才能提高冲压件质量合格率,满足消费者对整车表观质量的要求,在竞争激烈的汽车行业制造高品质的汽车。 |